Pompes pneumatiques à membranes

Les pompes à membrane Mesa

Quels sont les avantages d’une pompe à membrane ?

Compatibilité avec des fluides variés

- Conception modulaire permettant d’adapter les matériaux selon les applications

- Peuvent transférer une large gamme de fluides, y compris les liquides corrosifs, abrasifs, visqueux ou contenant des particules solides.

Maintenance facile

- Peu de pièces mécaniques, faible complexité

Auto-amorçantes

Sécurité et fiabilité

- Faible risque de fuite, crucial pour les fluides dangereux ou coûteux.

- Assuré par leur conception en système clos sans garniture mécanique

Faible coût de maintenance

- Absence de contact direct entre le fluide et les pièces mécaniques

- Absence de moteur électrique

Fonctionnement à sec

Pompes à membranes plastiques

Pompes à membranes métalliques

Pompes à membranes alimentaires

Pompes à membranes spéciales

Mesa, votre expert du réchauffage

Pourquoi choisir mesa pour mes pompes a membranes

Pionnier en France, MESA a été la première entreprise à introduire les pompes à membranes sur le marché français grâce à son partenariat historique avec DEPA. Avec plusieurs décennies d’expertise et plus de 60 000 pompes de vendues en France, MESA propose aujourd’hui l’une des gammes de pompes à membranes les plus larges du marché, grâce à ses marques partenaires : DEPA, Yamada et Garlock..

Nos marques partenaires :

- DEPA – Excellence européenne et innovation

Référence Européenne, DEPA offre des pompes à membranes robustes, silencieuses et faciles à entretenir. Leader technologique, DEPA a lancé les membranes monobloc CSD (Close Surface Diaphragm – membrane à surface pleine) et innove encore avec une pompe à membranes électrique. - YAMADA – l’un des leader Mondiaux de la pompe pneumatique à membranes

avec une technologie japonaise et très compétitive

Les pompes Yamada sont réputées pour leur fiabilité, leur longévité et leur excellent rapport performance/prix. - GARLOCK – Les membranes PTFE et Gylon les plus durables

Idéales pour les applications corrosives, elles maximisent la durée de vie des pompes.

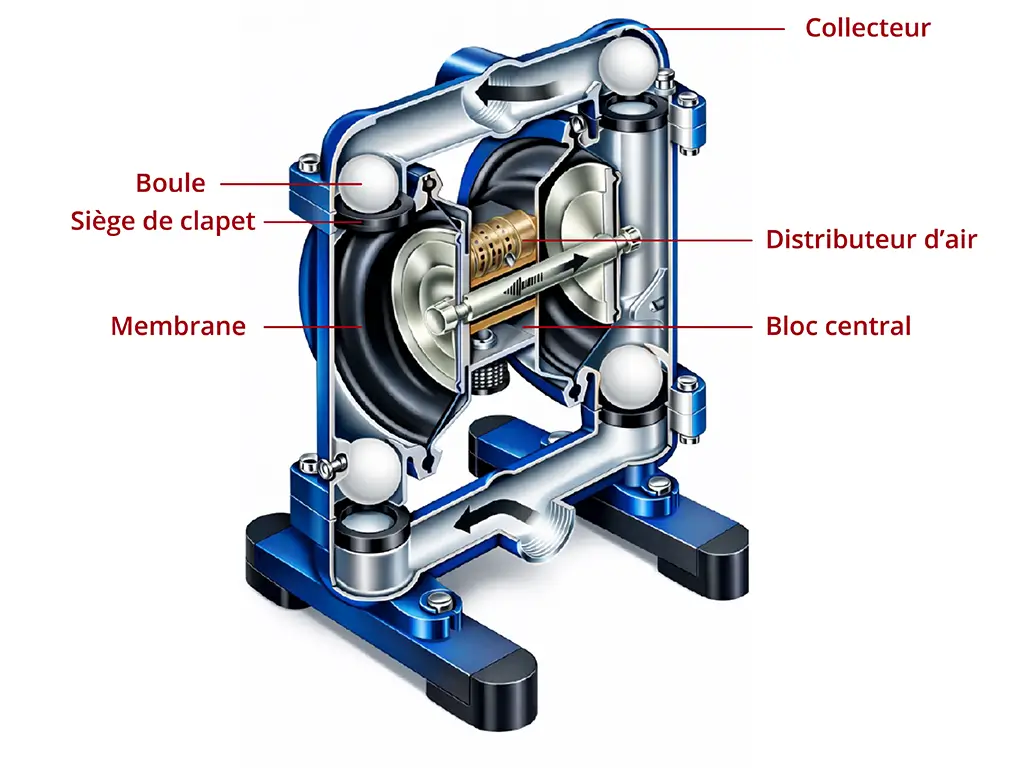

Comment fonctionne une pompe à membrane ?

Cycle de fonctionnement :

- Phase d’aspiration : La membrane se déplace côté bloc central, créant une dépression dans la chambre de pompage. Cela libère le clapet d’aspiration, permettant au fluide d’entrer dans la chambre.

- Phase de refoulement : La membrane se déplace vers l’avant, comprimant le fluide dans la chambre. Le clapet d’aspiration se ferme et le clapet de refoulement s’ouvre, permettant au fluide d’être expulsé de la chambre.

Composant | Rôle | Fonction / Particularités |

Membranes | Éléments flexibles séparant le fluide des autres parties de la pompe. | Matériaux : caoutchouc, PTFE, nitrile, élastomères… choisis selon la résistance chimique/mécanique et la compatibilité alimentaire ou cosmétique. |

Distributeur d’air | Motorisation pneumatique de la pompe ; permet le mouvement alterné des membranes. | Dirige l’air comprimé alternativement dans les chambres opposées, provoquant la flexion et le retour de la membrane. |

Bloc central | Cœur de la pompe contenant le mécanisme de distribution d’air, en liaison les chambres de pompage. | Structure en métal, plastique ou matériaux résistants à l’environnement extérieur. |

Collecteurs | Situés en l’entrée et en sortie de la pompe : ils distribuent le fluide dans et hors de la pompe. | Guident le fluide vers/depuis la chambre via les clapets ; comportent les connexions pour les tuyaux à raccorder à la pompe. |

Boules | Sphères servant de clapets antiretours pour diriger le liquide dans les chambres de pompage. | Se déplacent sous la pression pour ouvrir/fermer les passages ; se placent généralement sur les sièges pour une meilleure étanchéité. |

Sièges de clapet | Surfaces cylindriques sur lesquelles les boules reposent. | Assurent l’étanchéité et empêchent les retours, garantissant un flux unidirectionnel. |

Types d’actionnement

- Pneumatique : L’air comprimé est utilisé pour actionner la pompe. C’est le type le plus couramment utilisé, particulièrement dans les environnements industriels sévères, en chimie par exemple.

- Électrique : des modèles avec moteurs électriques existent depuis quelques années. Ce système peut permettre des économies d’énergies mais augmente les coûts de maintenance en raison de la présence d’un moteur électrique et rend la pompe plus lourde donc moins flexible (déplacement dans l’usine).

Quels matériaux existent pour les membranes et le corps de pompe pour une pompe à membrane en fonction des applications ?

Le choix des matériaux pour les membranes et le corps de pompe d’une pompe à membrane dépend fortement des caractéristiques du fluide à pomper, des conditions de fonctionnement, ainsi que des exigences de sécurité et de performance. Voici un guide des matériaux courants en fonction des applications :

1. Pour les membranes :

Les membranes doivent être flexibles, résistantes à l’usure et aux produits chimiques, ainsi qu’aux températures et pressions spécifiques de l’application.

- Alimentaire et pharmaceutique : EPDM ou PTFE (pour des applications nécessitant des normes strictes en matière de sécurité alimentaire).

- Industrie chimique : PTFE, FKM (Viton) ou Santoprène pour une résistance élevée aux produits chimiques.

- Hydrocarbures et solvants : Nitrile (NBR) pour les huiles et carburants, mais PTFE pour des produits chimiques plus agressifs.

- Conditions extrêmes (température élevée, fortes pressions) : PTFE, Santoprène, ou FKM (Viton) .

2. Pour le corps de pompe :

Le choix du matériau pour le corps de pompe dépend de la résistance nécessaire à la corrosion, à l’usure et à l’impact des fluides.

A. Matériaux courants pour le corps de pompe :

Matériau | Utilisation | Avantages | Limitations |

Acier inoxydable (316, 304) | Applications alimentaires, pharmaceutiques et industrielles. | Haute résistance à la corrosion, facile à nettoyer, compatible fluides alimentaires et pharmaceutiques. | Coût plus élevé que certains plastiques. |

Aluminium | Applications moins exigeantes en résistance chimique, industries légères. | Léger, facile à usiner, moins coûteux que l’inox. | Moins résistant à la corrosion, s’oxyde en environnements chimiques ou salins. |

Polypropylène (PP) | Applications chimiques mais pas à températures extrêmes. | Bonnes propriétés chimiques, léger, économique. | Faible résistance à la chaleur et aux impacts mécaniques. |

polyfluorure de vinylidène (PVDF) | Applications chimiques sévères à températures élévées. | Très bonnes propriétés chimiques,plus onéreux que le PP. | bonnerésistance à la chaleur, à la pression et aux produits chimiques forts. |

Fonte ou matériaux composites | Pompes industrielles lourdes où la résistance mécanique prime. | Haute résistance mécanique, économique. | Faible résistance chimique, mais bonnes tenues à l’abrasion. |

B. Choix en fonction de l’application :

- Alimentaire et pharmaceutique : Acier inoxydable (316L) pour répondre aux normes sanitaires strictes.

- Chimique : Acier inoxydable , PP, PVDF, PTFE pour la résistance aux produits chimiques et les fluides agressifs.

- Industrie légère et eau : Polypropylène ou Aluminium pour des applications non corrosives et économiques.

- Environnements corrosifs (en mer, industries pétrolières) : Acier inoxydable, Fonte, ou Composites pour une résistance à la corrosion et à l’usure.

Le choix des matériaux pour les membranes et le corps de pompe doit prendre en compte les propriétés du fluide à pomper (acide, basique, abrasif, huileux, alimentaire, etc.), la température et la pression de fonctionnement, ainsi que les conditions d’entretien et de nettoyage. Pour les applications alimentaires et pharmaceutiques, des matériaux certifiés tels que EPDM, PTFE, et acier inoxydable sont souvent requis, tandis que pour des applications industrielles ou chimiques plus robustes, des matériaux comme le PP, PVDF ou le PTFE sont choisis pour leur résistance aux produits chimiques et à l’usure.

Comment choisir une pompe a membranes pour votre application ?

Les pompes à membranes (PAM) sont des équipements incontournables dans de nombreux secteurs industriels : chimie, agroalimentaire, traitement des eaux, cosmétique ou pharmaceutique. Leur succès repose sur une grande polyvalence : elles peuvent pomper des liquides visqueux, abrasifs, chargés en particules ou au contraire très fragiles.

Mais face à une offre variée — matériaux, tailles, certifications — le choix peut sembler complexe. Comment sélectionner la pompe adaptée à votre process, tout en optimisant la fiabilité et les coûts de maintenance ?

Nous détaillons 8 critères de sélection afin d’identifier la PAM idéale pour votre application.

1. Géométrie de l’installation

La configuration de votre réseau influence directement les performances de la pompe.

- Hauteur d’aspiration : les PAM peuvent aspirer jusqu’à 5–6 m ; au-delà, il faut prévoir un amorçage spécifique.

- Longueur et complexité des tuyauteries : plus le réseau est long ou coudé, plus les pertes de charge augmentent. Un redimensionnement de la tuyauterie ou une pompe plus adaptée (pompe haute pression, pompe de taille supérieure) est alors nécessaire.

- Espaces disponibles : dans un skid compact ou une zone restreinte, on privilégie une PAM compacte DEPA.

2. Nettoyabilité

La facilité de nettoyage est essentielle dans les secteurs à haute exigence sanitaire.

- Corps de pompe : inox AISI 316L électropolie, évitant les zones de rétention.

- Membranes : en PTFE ou EPDM , technologie CSD (Close Surface Diaphragm) pour limiter les dépôts.

- Compatibilité CIP/SIP : nettoyage en place (eau chaude avec produits lessiviels).

3. Certifications

Les certifications garantissent la conformité réglementaire :

- FDA / CE 1935/2004 : contact alimentaire (pompes inox + membranes PTFE ou EPDM).

- ATEX : zones explosibles (pompes en acier inoxidable, aluminium, en plastique chargée carbone, membranes antistatiques).

- EHEDG : industrie pharmaceutique

Voici les certifications que vous devriez exiger pour une pompe à membrane dans des applications spécifiques :

- ATEX (Atmosphères Explosibles)

La certification ATEX est nécessaire pour les équipements utilisés dans des environnements où des atmosphères explosibles peuvent exister (gaz, vapeurs ou poussières inflammables). Elle garantit que la pompe est conçue pour éliminer les risques d’ignition dans ces environnements. - FDA (Food and Drug Administration – USA)

La certification FDA assure que les matériaux de la pompe sont sûrs pour le contact avec les produits alimentaires et les médicaments. Elle garantit qu’aucune substance dangereuse ne sera libérée dans les produits transformés. - EHEDG (European Hygienic Engineering & Design Group)

La certification EHEDG est importante pour garantir que la pompe respecte des normes strictes d’hygiène et est conçue pour prévenir la contamination croisée dans les applications alimentaires et pharmaceutiques. Elle garantit également une facilité de nettoyage et de maintenance. - Règlement (CE) 1935/2004

Le règlement 1935/2004 est une norme européenne qui garantit que les matériaux et objets destinés à entrer en contact avec les denrées alimentaires ne modifient pas la composition, le goût ou la sécurité des aliments. Les pompes certifiées selon ce règlement sont conformes aux exigences de sécurité alimentaire.

4. Température

Les pompes à membranes doivent résister aux conditions thermiques du procédé.

- NBR : -20 °C à +80 °C.

- EPDM : jusqu’à +90 °C.

- PTFE : jusqu’à +130 °C, excellente résistance chimique.

5. Débit

Le débit conditionne la taille de la pompe :

- 100 à 600 l/h : petit transfert pour le NEP (acide ou soude) (pompe PP ou PVDF).

- 600 à 10 000 l/h : exemple en process agro/cosmétique (inox 316L polimiroir).

- 10 000 à 45 000 l/h : exemple en chimie ou eaux usées (aluminium, fonte, Inox).

6. Pression

La pression de service et la contre-pression réseau orientent le choix.

- Pompes standard : jusqu’à 7 bar.

- Pompes renforcées : jusqu’à 15–20 bar, avec membranes renforcées.

- Applications filtrations : alimentation de filtres-presses → privilégier PAM 15 bar.

7. Type de fluide

Le fluide pompé est le critère déterminant.

- Liquide abrasif (suspensions, pigments, boues) :

Corps alu/fonte, membranes Santoprène® ou PTFE renforcé, clapets inox. - Liquide visqueux (colles, cosmétiques, sirops) :

Corps inox, membranes EPDM/PTFE, pompe surdimensionnée. - Liquide chargé (particules solides, boues) :

Corps fonte/PP, membranes élastomères. - Liquide fragile (vins, lait, cellules biologiques) :

Corps inox poli, membranes EPDM ou PTFE, pompe surdimensionnée pour un transfert doux.

8. Prix / Coût de maintenance

Le prix d’achat ne suffit pas : il faut raisonner en coût total de possession (TCO).

- Pompes plastiques (PP, PVDF) : économiques, adaptées aux acides/bases, mais durabilité limitée.

- Pompes aluminium : polyvalentes, coût moyen, bonne longévité.

- Pompes inox 316L : plus chères, mais excellentes en robustesse.

- Membranes : EPDM/NBR peu coûteuses, PTFE/FFKM très durables mais chères.