Accueil / Réchauffeurs et échangeurs vapeur

Mesa, votre expert du réchauffage

Depuis de nombreuses années, MESA accompagne l’industrie dans le chauffage des fluides grâce à une expertise unique de la vapeur. Qu’il s’agisse de DSI Hydrothermal (en anglais « Direct Steam Injection », l’Injection Directe de Vapeur) ou d’échangeurs thermiques (à plaques ou tubulaires), nous vous aidons à choisir, installer et optimiser la solution la plus adaptée à vos besoins.

Pourquoi choisir MESA ?

Le chauffage des fluides est un enjeu majeur dans de nombreux procédés industriels : agroalimentaire, chimie, pharmacie, traitement des eaux, énergie, papeterie… Selon la nature du fluide, les contraintes sanitaires ou de sécurité, ainsi que la puissance thermique nécessaire, plusieurs technologies peuvent être mises en œuvre.

Il existe deux grands types d’échangeurs de chaleur par vapeur :

Plus d’informations :

Échangeurs thermiques tubulaires

Échangeurs thermiques à plaques

Réchauffeurs vapeur

Principe de fonctionnement

Un échangeur tubulaire est constitué d’un faisceau de tubes disposés à l’intérieur d’une enveloppe cylindrique. Un fluide circule dans les tubes, tandis qu’un autre circule autour, à l’intérieur de la calandre. La chaleur est transférée à travers la paroi des tubes.

Applications typiques

Applications typiques

Avantages

Inconvénients

Principe de fonctionnement

L’échangeur à plaques est composé d’un empilement de fines plaques métalliques cannelées, serrées entre deux châssis. Les deux fluides circulent en alternance dans les canaux formés par les plaques. La surface d’échange est optimisée grâce aux ondulations qui favorisent les turbulences.

Applications typiques

Avantages

Inconvénients

Principe de fonctionnement

L’injection directe de vapeur consiste à injecter directement la vapeur au cœur du fluide afin d’obtenir un transfert thermique rapide, encore plus efficace que dans les échangeurs de chaleur indirects

L’injection de vapeur à haute vitesse (plus de 350m/s) assure un transfert instantané de chaleur, permettant une efficacité thermique de 100 % et des économies d’énergie de 15 à 20%. De plus, le fluide est réchauffé de façon homogène sans gradient de température ni phénomène de surchauffe localisée.

Applications typiques

Avantages

Inconvénients

Les réchauffeurs Hydro-Thermal brevetés utilisent un échange thermique direct qui transfère 100 % de l’énergie de la vapeur pour chauffer des liquides, des boues, des slurry etc. à des températures précises, quelle que soit leur viscosité ou leur teneur en solides. La modulation interne assure un contrôle exact du débit vapeur injecté, une régulation rapide de la température.

Chaque appareil possède plusieurs jeux de pièces internes permettant répondre aux besoins spécifiques de chaque client.

Cette efficacité provient de la capacité des réchauffeurs Hydroheater® à contrôler à la fois le débit de vapeur et la turbulence de l’injection grâce à un pointeau modulant l’entrée vapeur et à son tube de mélange intégré dans le corps du réchauffeur.

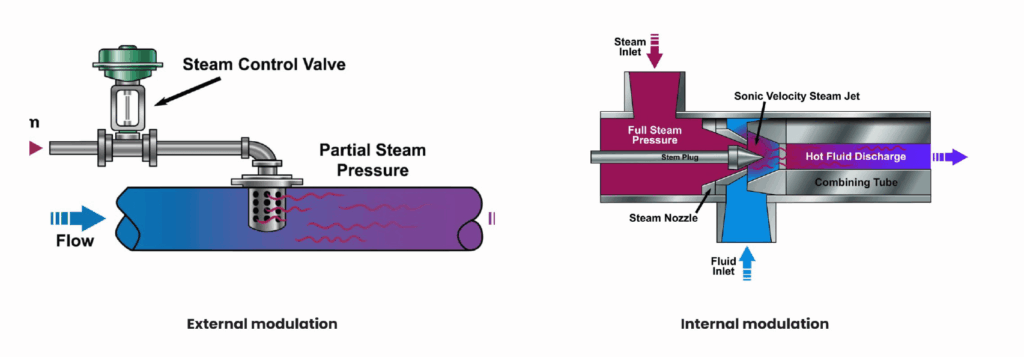

Modulation interne

Une tuyère ou un diffuseur, associé au pointeau ou obturateur, permet un contrôle précis du débit d’injection de la vapeur. Le fluide à réchauffer entre directement au niveau de la tuyère vapeur permettant un mélange intime. Ce principe élimine l’utilisation d’une vanne de régulation de pression vapeur externe.

Pression différentielle

En utilisant un tube de mélange pour le liquide et une tuyère pour la vapeur, on génère ainsi une pression différentielle parfaitement maitrisée, permettant en cela de contrôler précisément la température du liquide à réchauffer, et ceci sans bruit, sans vibration ou coups de bélier.

Le contrôle du débit de vapeur injecté peut se faire de deux manières :

👉 La modulation interne est donc plus stable, plus sûre et plus efficace.

Pourquoi utiliser un réchauffeur par injection directe de vapeur ?

Stériliser

L’injection directe de vapeur assure la stérilisation bactérienne des fluides. Elle permet de réaliser une véritable stérilisation en continu, directement au cours du process.

Activer / Inactiver

L’injection directe de vapeur assure le bon fonctionnement des enzymes ou leur l’inactivation. L’injection permet de réaliser une activation / désactivation en continu.

Réchauffer instantanément

Contrairement aux échangeurs thermiques classiques, les réchauffeurs Hydro-Thermal permettent de chauffer instantanément tout liquide pompable, quelle que soit la variation de débit, de température d’entrée, de fluctuation du réseau vapeur. Le chauffage est stable, sans délai, sans vibration.

Pasteuriser

Idéal pour les produits alimentaires (lait, sauces tomates, purées de légumes, purées d’insectes, alimentation animale…), le procédé permet d’atteindre rapidement et précisément la température de pasteurisation avant les étapes de concentration (chambreurs, évaporateurs).

Maintenir et fiabiliser une température

Montés sur cuves à double paroi ou intégrés à des lignes de distillation, boucle de STEP en hiver, ces réchauffeurs garantissent une stabilité de température à ±0,5 °C. Ils conviennent parfaitement pour maintenir un fluide ou une paroi d’équipement à température constante.

Éliminer les bactéries avant rejet

Avant le rejet dans les stations d’épuration (STEP), l’injection directe de vapeur permet de neutraliser la charge bactérienne des effluents.

Préchauffer des condensats

En amont des chaudières, l’injection directe de vapeur dans les condensats (au niveau du dégazeur) permet de récupérer efficacement l’énergie et de réduire la consommation de vapeur neuve jusqu’à 5 %.

Les Tubes percés ou Sparge Tube est constitué d’un simple tube injecteur placé dans un corps de circulation ou une cuve. En réponse à une sonde de température, une vanne externe module la pression vapeur.

Ces systèmes fonctionnent relativement bien sur des liquides clairs et certaines solutions peu chargées. Toutefois, ils sont très sensibles à l’encrassement et aux coups de bélier si une maintenance régulière n’est pas effectuée. Dans des applications typiques de chauffage d’eau, ils nécessitent souvent un démontage mensuel et un nettoyage chimique à l’acide afin de retirer le tartre accumulé.

Comme le flux de vapeur dépend d’une valve à ressort, le contrôle précis de la température devient difficile dès que le ressort s’use.

Le barbotage par vapeur est la méthode la plus ancienne, simple et rudimentaire pour mélanger la vapeur avec un liquide ou une boue afin de les chauffer à l’aide de buses. Elle consiste à injecter directement la vapeur dans une cuve remplie de fluide.

Bien que peu coûteux et simple, ce procédé est très inefficace et présente plusieurs inconvénients :

Les mélangeurs Eau/Vapeur combinent un flux de vapeur et un flux d’eau froide pour produire de l’eau chaude. Bien que simples, ils offrent un contrôle de température difficile à maintenir, ce qui les rend inadaptés pour les fluides autres que de l’eau.

Dans les applications d’eau, les mélangeurs eau/vapeur sont sujets à :

Inconvénients des mélangeurs eau/vapeur :